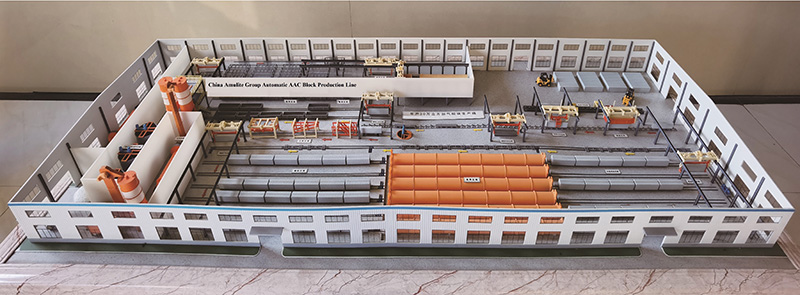

Amulite Automatic AAC Block Production Line

Kort beskrivelse:

Produkt detalj

Produktetiketter

Hva er AAC Block?

Konseptet med AAC-blokk: AAC-blokk er basert på kiselholdige materialer (sand, flyveaske, silikaholdige materialer osv.), og kalkholdige materialer (kalk, sement) som hovedråmaterialer, blandet med luftbærende midler (aluminiumspulver) ,Etter prosessen Råmaterialer Batching,Slurry Blanding, Helling,For-herding,Skjæring,Autoklavering,Herdeprosess og pakke for å produsere ut AAC-blokker ferdige produkter;Det kalles luftbetong fordi det inneholder et stort antall ensartede og små porer etter Den er luftet.

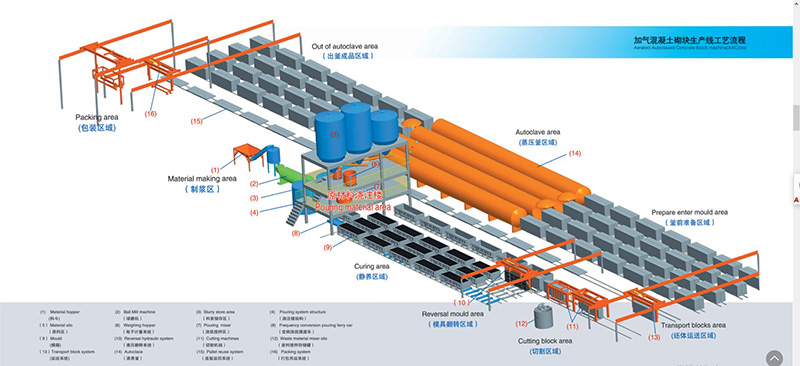

Hva er prosessen for å produsere AAC-blokkprodukter?

Hva er prosessen for å produsere AAC-blokkprodukter?

1) : Måling av alle råvarer og blandet slurry;

2) :Slurry kommer inn i hellesystemet, etter blanding og deretter helling i formboksen;

3): Innvendig formboks (panelforsterkning), etter en viss temperatur og forherdetid;

4) :Etter at det våte panelet har nådd en viss hardhet, vil formboksen og panelene bli heist til skjæremaskinen av turnover-kranen, og turnover-kranen fullfører følgende funksjon:

5) : A: Er å snu formboksen 90 grader i luften,(den ene siden av formboksen blir støttevognplaten for våtpanelkroppen til autoklaveprosessen er ferdig),

6) :B: Skal heises til vognen eller skjærestøtterammen for å åpne formen helt; C: Avtakingsformrammen og returautoklavens sideplate er rekombinert for å danne en formboks etter rengjøring, sprayolje og re- Heller ;

7) :Og den våte panelkroppen er kuttet i seks trinn på skjæremaskinen: 1:Kutter først begge sider av panelkroppen vertikalt;2:Kutter deretter i lengderetningen og horisontalt;

8) :Kutter til slutt horisontalt horisontalt eller knivskjæring;

9) : Den kuttede panelkroppen heises fra halvferdigproduktkranen sammen med bunnplaten til autoklavvognen;

10) :Deretter gruppert i autoklaven for høytemperatur- og høytrykksherding;

11) :Etter god autoklavherding vil vognen tas ut og forlate autoklaven;

12): De ferdige produktene er stablet eller lastet på lastebilen av det ferdige produktets vertskapskran, godt pakket;

13): Autoklavens herdende sideplate er returnert ;

Om de viktigste råvarene Introduksjon

Produksjonen av AAC-blokken er rik på råvarer, spesielt bruken av flyveaske som råmaterialer som ikke bare kan bruke industriavfallsrester omfattende, behandle miljøforurensning og ikke skade jordbruksland, men også skape gode sosiale og økonomiske fordeler, Er en god erstatning for tradisjonelle solid leirklosser. Gode lovende veggprodukter har blitt tatt godt imot av regjeringen, eiendomsselskapet, byggeteamet, og regjeringen har laget skattepolitikk, støtte for miljøvernpolitikk, vi kan forutse brede markedsutviklingsutsikter;

1. Flyveaske/kvartssand

Flyaske/kvartssand er hovedråvarene i AAC-blokkproduktet, og er hovedkilden til silisium- og aluminiumskomponentene i luftbetong;

2. Sement

Sement er den viktigste kilden til styrken til AAC-blokken, den gir de viktigste kalkholdige materialene for AAC-blokken, sement som er egnet for produksjon av AAC-blokken bør velges hovedsakelig når det gjelder type og kvalitet på sement; I produksjon, 52,5 klasse ordinær Portland Sement bør velges først. Generelt, for å redusere produksjonskostnadene, kan vanlig portlandsement av 42,5 klasse også brukes;

3. Lime

Kalk er også et av hovedråstoffene for produksjon av AAC-blokker. Hovedfunksjonen er å samarbeide med sement for å gi effektivt kalsiumoksid, slik at det kan samhandle med SIO2 og Al203 i kiselholdige materialer under hydrotermiske forhold for å produsere silisiumhydratkalsium Syre. Derfor er kalk en av hovedstyrkekildene til AAC-blokk. Det effektive kalsiumoksidinnholdet i kalk som brukes til å produsere AAC-blokk bør være høyere enn 65 %, helst høyere enn 80 %.

4. Gips

Gips er en regulator av luftutviklingsprosessen i produksjon av AAC-blokker. Den regulerende effekten av gips gjenspeiles hovedsakelig i forsinkelsen av fordøyelsen av brent kalk og slurryfortykningshastigheten. Den kjemiske hovedkomponenten i gips er CASO4; Det finnes tre typer gips på Marked; Rågips, anhydritt og gips fra Paris. I tillegg produseres gipsavfall også i den kjemiske produksjonsprosessen. Som fosfogips fra produksjon av fosfatgjødsel, fluorgips fra produksjon av fluorkjemikalier, og gips fra produksjon av titan Dioksid. Disse gipsene har lave kostnader og kan erstatte naturlig gips og redusere produksjonskostnadene;

5. Luftgenererende agent

AAC-blokken må ha et luftgenererende middel for å skape porer i blokken for å danne en lett porøs struktur;

6. Skumstabilisator

Etter at luftgenereringsmidlet gasser, på grunn av den tynne formveggen, er det lett å bryte og ødelegge skummet under påvirkning av forskjellige forhold, noe som påvirker kvaliteten på betongen. Derfor er det nødvendig å legge til en skumstabilisator til Slurry.

Produksjonsprosess

1): Lagring og forsyning av råvarer for AAC-blokk

Råvarer transporteres inn i fabrikken med biler,og flue(sand,steinpulver) er konsentrert i råvaregården,og når den brukes, transporteres den inn i beholderen. Sement eller bulksement lagres i sementlageret. I bruk blir den lastet og transportert inn i beholderen. Kjemikalier, aluminiumspulver osv. plasseres i henholdsvis kjemikalielageret og aluminiumspulverlageret, og transporteres til produksjonsverkstedet når det brukes.

2) ![]() bearbeiding av råvarer for AAC-blokker

bearbeiding av råvarer for AAC-blokker

Flyveaske (eller sand, steinpulver) sendes til kulemøllen gjennom elektromagnetisk vibrerende mater og båndtransportør, og bakken flyveaske (eller sand, steinpulver) sendes til slurrytanken for lagring av flyaskepumpen.

Kalken sendes til kjeveknuseren av den elektromagnetiske vibrerende materen og båndtransportøren for knusing. Den knuste kalken transporteres til kalklagringstanken ved bøtteheisen, og sendes deretter til kulemøllen med skruetransportøren. Bøtteheis blir matet inn i pulverblandingstanken. Etter at kjemikaliene er målt manuelt i en viss proporsjon, lages en løsning av en viss konsentrasjon og sendes til lagringstanken for lagring.

Aluminiumspulveret føres fra aluminiumspulverlageret til produksjonsverkstedet, og løftes til andre etasje i kombibygningen med en elektrisk talje. Hell inn i blanderen for å tilsette vann kvantitativt, og rør det inn i en aluminiumspulversuspensjon.

3): Blanding av slurry og helling av AAC-blokker;

Kalk og sement sendes sekvensielt til den automatiske veievekten ved hjelp av skruetransportøren under pulverblandingstanken for kumulativ måling. Det er en skruetransportør under vekten for å legge materialene jevnt inn i hellemikseren.

Flyveaske (eller sand, steinpulver) og avfallsslurry legges inn i målesylinderen for måling. Etter at ulike materialer er målt, er formen på plass, og slurryen kan røres. slurryen bør oppfylle prosesskravene (omtrent 45 ℃) Før helling. Hvis temperaturen ikke er nok, kan autoklavoppvarming utføres i slurrymåletanken, og aluminiumspulversuspensjonen kan tilsettes 0,5-1 minutt før materialene helles;

4): AAC-blokk forherding og skjæring

Etter helling skyves formboksen inn i det første herderommet av en transportørkjede for gassifisering og innledende innstilling. Romtemperaturen er 50~70 ℃, og den opprinnelige herdetiden er 1,5-2 timer (i henhold til de gunstige geografiske forholdene, dette Prosessen kan elimineres).Bruk en talje med negativt trykk for å heise formrammen og den våte blokkkroppen på skjærebordet der bunnplaten til autoklavvognen er plassert på forhånd.Ta av formrammen.Skjæremaskinen skjærer ,Kutter i lengderetningen,og freser den våte blokken.Formrammen heises tilbake til formbilen for rengjøring og avfetting, og løftes deretter til formbilen for neste støping. Den kuttede blokkkroppen og bunnplaten til autoklaven heises på autoklavvognen med en kran og plasseres på To etasjer. Det er fire støtter mellom etasjene, og flere autoklavvogner er gruppert sammen.

Avfallsmaterialene ved kantene og hjørnene av den våte blokkkroppen som produseres under skjæring, sendes til avfallsslurry-agitatoren ved siden av skjæremaskinen med en skruetransportør, og vann tilsettes for å lage en avfallsslurry for bruk i batching.

5): Autoklavert AAC-blokk og ferdig produkt.

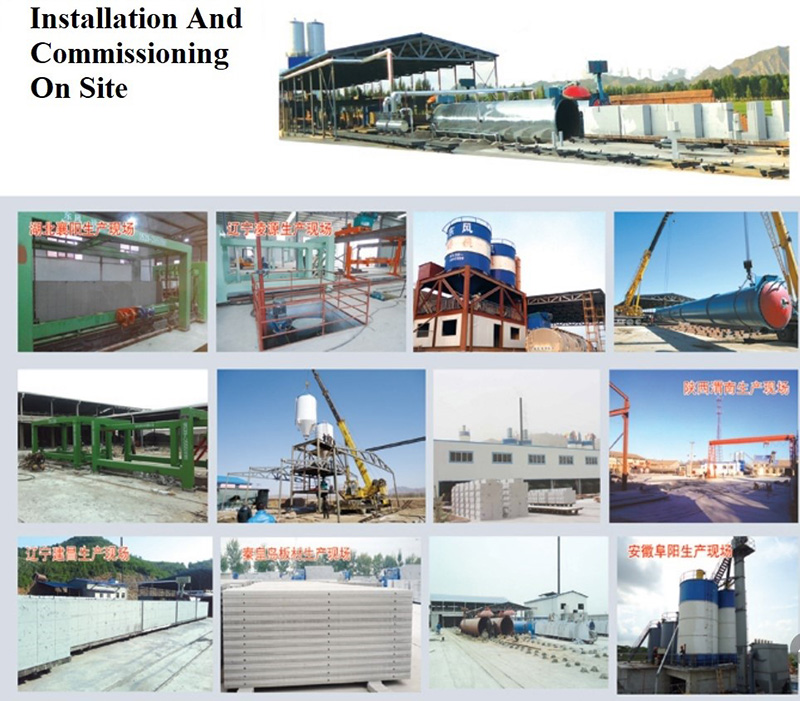

Etter at kroppen er montert på parkeringslinjen foran autoklaven, åpne autoklavdøren som skal ut av autoklaven, trekk først ut den ferdige autoklavvognen i autoklaven med en talje,og trekk deretter autoklavvognen som skal autoklaveres Inn i autoklaven med en talje Autoklaven er vedlikeholdt. De ferdige produktene på autoklavvognen heises til ferdigvarelageret med en brokran, og transporteres deretter til ferdigproduktgården med en gaffeltruck. Den tomme autoklavvognen og bunnen Platen til autoklaven som kjører, er heist tilbake til vognreturlinjen, og stableren trekkes tilbake av en talje etter rengjøring. Gå til neste syklus.

Utstilling av produksjonsutstyr

1): Materialsliping og slamseksjon

| Den tradisjonelle prosessen med styring av slurrytetthet er ikke streng .Tettheten av protoplasma er ofte gjennom kunstig måling .Feilen er større .Tettheten til sirkulerende plasma brukes til å kontrollere basert på erfaring .Så i produksjon av høykvalitets lavvolumsprodukter .Kvalifisert rate og produktkvalitet er ikke ideelle .Tettheten av amulitt ved bruk av den nyeste målemetoden for rørledning har følgende fordeler1.Slurryen sirkuleres mellom tanken og tetthetsmåleren, slurrytetthetsdataene måles ved densitetsrørledningen i ekte kalk og tilbakemelding til det sentrale kontrollrommet. For å justere vannforholdet til massen av kulemøllen og fyllingen Av slurrytanken. Formålet med kontinuerlig korrigering av sanntidstetthet er oppnådd:2. Tetthetsrøret skal måle konsentrasjonen av all slurry. Mål nøyaktigheten uten feil. Og spyle deretter hele røret etter skiftet for å sikre nøyaktigheten til neste måling. |  | |||

| ||||

| Maskin for å lage flyveaske | Blander for oppbevaring av slurry | Materialskala | Hellesystem | |

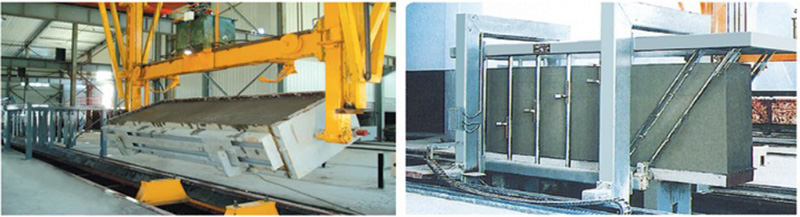

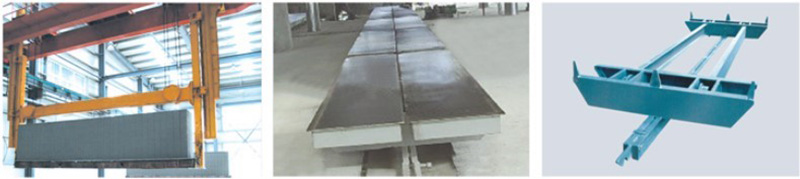

| 2): Omsetning og kutteseksjon | ||||

Hovedtrekkene til Amulite Cutting Machine1): Enkelt strukturert, praktisk å installere og vedlikeholde;2) :Fast til bakken, drevet av planetgearreduksjon, mens du utfører vertikal kutting, kuttemaskinen utfører eksentrisk og svingende kutting som øker kutteeffektiviteten. Gjør det mer praktisk å endre kuttestørrelse. Hovedtrekkene til Amulite Cutting Machine1): Enkelt strukturert, praktisk å installere og vedlikeholde;2) :Fast til bakken, drevet av planetgearreduksjon, mens du utfører vertikal kutting, kuttemaskinen utfører eksentrisk og svingende kutting som øker kutteeffektiviteten. Gjør det mer praktisk å endre kuttestørrelse. 3) :Absorberer tysk teknologi, ekstra vakuumsug, denne skjæremaskinen kan enkelt kvitte seg med avfallsmaterialer over uten å ødelegge noen del av ferdige blokker, og sikrer at produktene bestått; 4) :Med 6-sidig skjæring av hele blokken, økes produktbeståelsesraten fordi kvaliteten på ferdige produkter ikke vil bli påvirket av endringen av støpeformer lenger. 5) :Høy ruhet på overflaten til ferdige blokker er gunstig for bygningsdrift og konstruksjon. 6): Vedtar posisjoneringsnumerisk kontrollteknologi, denne maskinen reduserer risting i prosessen med å dreie, flytte, kutte og transportere. Videre kan den oppgraderes til PLS-kontrollsystem på forespørsel fra klienten for å øke produktgjennomgangsraten. | ||||

| ||||

| Hydraulisk frekvenskonverteringskran | Horisontal skjæremaskin | |||

| 1) :Hydraulisk frekvenskonverteringskran snur formboksen med blokk i 90 graders omsetning,sett den på frekvensomformingsblokkdragevognen og prosessavstøpningsverk;2) :Frequency Convert Block Drag Trolley drar blokken til skjæremaskinen som skal kuttes. Omsetningskranen omorganiserer, renser og polerer formkasse og paller for å klargjøre dem til gjenbruk. | Omsetningskran snur formen 90 grader, løsner og setter hele blokken og bunnplaten på blokkdragervognen.Blokktrekkvognen vil ta hele blokken inn i skjæremaskinen,og fullføre horisontal kutting, skrelle hele blokken på to sider,og skille Bortkastede materialer. | |||

| ||||

| 3): Omsetningskran for å fjerne bunnavfallsmaterialet | ||||||||||

| Denne enheten er egenutviklet av Amulite Group for å hjelpe kundene våre med å fullstendig løse problemet med bunnmaterialavfall.Denne enheten inkluderer omsetningsplattform og kran, den kan fjerne topp- og bunnavfallsmateriale. Denne kranen kan også brukes som halvprodukttransportkran. | |||||||||

| Transportkran før autoklav | Grunnplate | Autoklavvogn | ||||||||

| ||||||||||

| Etter kutting, transport kran bære blokk til autoklav vogn for inn i autoklav. Denne enheten har enkel struktur, stabil drift, god kvalitet og lett å vedlikeholde. | Baseplaten designet av Amulite Group kan også være sideplate, trenger ikke å endres før den kommer ut av autoklaven. Den er laget av manganstål og deformeres aldri under høy temperatur og trykk. | Den er sammensatt av profilstål av god kvalitet og har enkel struktur. Sliter seg fast og forvrengning vil ikke skje i høytemperatur- og høytrykksautokalveherdemiljøet i autokalv.Kranen satte den våte blokken på autokalvens herdevogn og inn i autoklaven for å bli autoklav. Konservert til du fjerner de ferdige blokkene; | ||||||||

| 4): Utstyr til håndtering av ferdige produkter | ||||||||||

| Vanligvis vil de autoklaverte blokkene og platene ha adhesjoner noen ganger. Separasjonsmaskinen skal fullføre separere adhesjonens blokker uten skade på blokkene, som integrerer funksjonen til den tradisjonelle separeringsmaskinen og ferdigproduktbæreren. Hver separerende hånd kontrolleres uavhengig, Løste problemet med å skille blokkene og panelene på samme form; Utstyret realiserer en effektiv og skånsom behandling, senker de totale kostnadene og sikrer kvalitetshastigheten på samme tid. | |||||||||

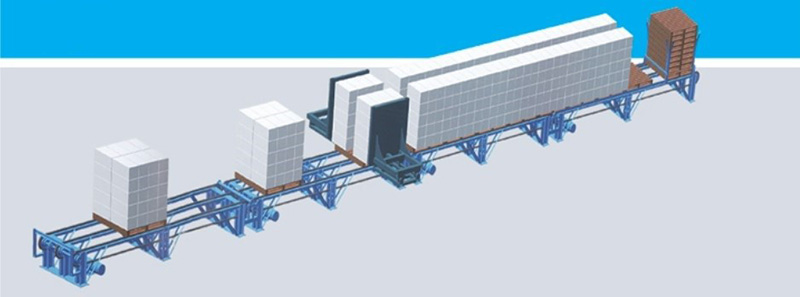

| Formidle og pakkelinje | ||||||||||

| ||||||||||

| Denne systemlinjen inkluderer transport- og pakkelinje for trepaller som hovedsakelig er designet for de ferdige AAC-blokkene. Hele formproduktene vil bli flyttet til trepallen på en gang ved hjelp av klemanordning for ferdige produkter for videre formidling og pakking på Denne linjen. Denne maskinen har slike egenskaper som automatisk distribusjon ved kontroll av datamaskinen, presis posisjonering under transport og automatisk separering av lastet trepall, i så fall er den praktisk for pakking og forsendelse. | ||||||||||

| 5): Flere maskiner viser | ||||||||||

Klemme for ferdige produkter Klemme for ferdige produkter |  Roterende klemme Roterende klemme | |||||||||

| ||||||||||

| Spesialkran for paneler | Plugg maskin | Åpne spilleautomaten | ||||||||

| ||||||||||

| Kulemølle | Kjeveknuser | Autoklav | Kjele | |||||||

| ||||||||||